Superfici bizzarre: dove osano gli stampatori

Si stampa la carta, ovviamente, i film plastici pure. E poi, su cos’altro si può stampare? Sulla juta, sul sughero o sull’acqua. O meglio, “con” l’acqua.

di Lorenzo Capitani | su PRINT 51

> Stampare con l’acqua

La magia dell’elemento liquido per decorazioni inimitabili

CUBIC PRINTING, NUOVA FRONTIERA DELLA STAMPA 3D

Tutto è iniziato nel 1974 mentre un ingegnere dell’azienda giapponese Taica cerca di capire come decorare la superficie di un asciugacapelli. Il lavoro procede a rilento perché l’ingegnere non sta bene, ha la febbre, e se ne va a casa. In piena notte si alza dal letto per prendere un antipiretico ma la capsula gli cade nell’acqua del bicchiere. Nel tentativo di ripescarla immerge il dito e se lo ritrova avvolto, in modo molto preciso, dalla capsula gelatinosa. In pratica il dito era “stampato”. È nata così la stampa con trasferimento ad acqua o stampa idrografica, in inglese cubic printing®: la tecnica che consente di riprodurre un qualsiasi grafismo su oggetti tridimensionali, anche molto complessi, sfruttando la tensione superficiale dell’acqua.

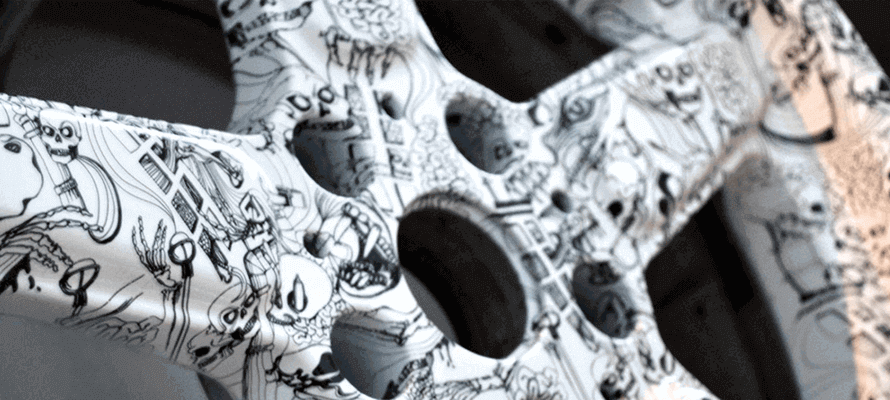

Questo tipo di stampa oggi è molto apprezzato per decorare e personalizzare automobili, moto, caschi, parti di motore, carrozzerie, cruscotti e nell’interior design. La tecnica è semplice e i risultati sono davvero sorprendenti sia in termini di qualità che di riproduzione e imitazione di texture di materiali come legno, fibre di carbonio, camouflage mimetici e pelli. Il cubic printing® si pone come valido sostitutivo, per giunta più economico, ma non per questo meno qualitativo, della verniciatura a spruzzo o della decorazione all’aerografo con il vantaggio dell’applicazione in serie e in unico passaggio.

Ma come funziona?

Resistente come la tampografia, versatile come il wrapping, con i vantaggi del digitale, il cubic printing® si adatta a qualsiasi forma con un legame tanto tenace da risultare adatto anche a parti calde o soggette a usura come ruote, vani motore, interni di auto.

Per prima cosa occorre preparare l’oggetto sul quale “stampare” applicando un primer per un buon aggrappo. Successivamente, in una vasca piena di semplice acqua a 12-20°C, si stende il film in PVA da applicare sul quale viene nebulizzato un attivatore. A questo punto il pezzo viene immerso lentamente nell’acqua, con un’inclinazione dai 30 ai 45 gradi, utilizzando un movimento progressivo in avanti. In questa fase la perizia e l’esperienza dell’operatore sono fondamentali. La pressione dell’acqua farà aderire naturalmente il film su ogni parte dell’oggetto. Si lava via quindi il film in eccesso, si lascia asciugare e si procede con l’applicazione di una vernice trasparente di protezione. Il film, in alcol polivinilico idrosolubile, è stampato precedentemente e per sua natura galleggia sulla superficie dell’acqua. Il trasferimento avviene sfruttando la pressione dell’acqua stessa sull’oggetto immerso, mentre il solvente ha la funzione di sciogliere la trama del film riattivando l’inchiostro.

I risultati migliori si ottengono con texture o pattern, ma nulla vieta di realizzare disegni personalizzati. Bisogna solo avere ancora più attenzione nella fase di immersione manuale dell’oggetto. I materiali che possono essere stampati variano dalle resine alle materie plastiche, dai metalli al legno alla ceramica. Alcuni esempi di cubic printing® si trovano sul sito della spagnola HGarts http://hgarts.com/gbwater-transfer-printing-videos

> Stampare con sul sughero

La stampa digitale incontra un materiale prezioso e antico

L’IMPORTANZA DELLE SINERGIE

Ricavato dalla corteccia delle sughere, cioè le piante femmine della quercia da sughero, di almeno quarant’anni, il sughero è lavorato fin dall’antichità per le sue ineguagliabili caratteristiche di leggerezza, elasticità, impermeabilità e insieme traspirabilità, che ne hanno fatto nei secoli (anzi, millenni) il materiale ideale per moltissimi utilizzi. Scomparsi ormai da tempo i galleggianti da pesca e sulla via dell’estinzione anche i tappi dello spumante, per il sughero si apre oggi una nuova vita. C’è chi lo indossa e lo fa indossare, come la stilista sarda Anna Grindi che a Tempio Pausania tesse il sughero per farne borse, giacche, persino abiti da sera. E c’è chi il sughero lo stampa e lo utilizza per farne imballaggi originali. Già, sostiene Vittorio Neri, marketing manager di Roland, «perché limitarsi alle tradizionali carte e ai soliti cartoncini quando c’è la possibilità di realizzare packaging personalizzati con materiali speciali e bellissimi sia alla vista che al tatto?».

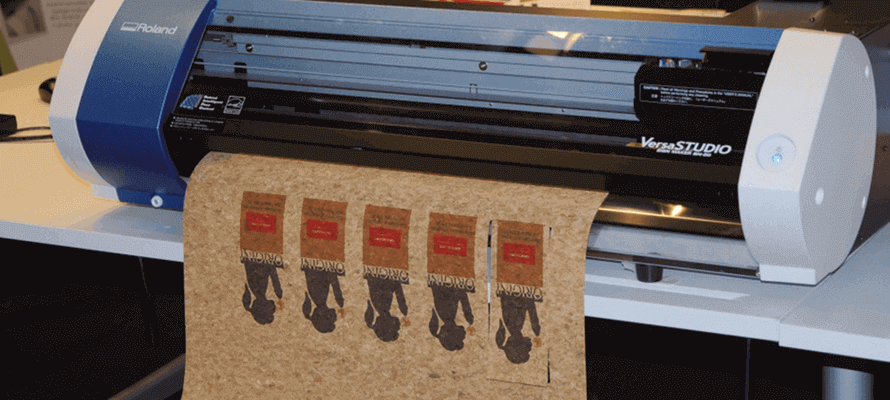

L’attenzione è caduta su diversi materiali, tra cui il sughero, ritenuto ideale per veicolare alcuni concetti tipici del made in Italy soprattutto nel settore alimentare, come la genuinità, ma anche l’artigianalità, il legame con la tradizione che investono anche il settore della moda. Perché non utilizzare un foglio di sughero, ad esempio, per i cartellini dei capi d’abbigliamento? Detto, fatto: grazie alla partnership con Shockline, azienda lucana specializzata nella produzione di carte transfer e decalcomanie per la stampa digitale, Roland è riuscita a stampare con il plotter BN-20 dei cartellini davvero originali e soprattutto belli.

La stampa digitale consente di utilizzare questo supporto naturale per ottenere effetti naturali molto interessanti. Da solo o accoppiato con carta o cartoncino, il sughero può essere usato per creazioni di cartotecnica o packaging.

Come è stato possibile? Lo racconta ancora Neri: «Secondo le richieste del cliente sono stati creati tre file: grafica del fronte, grafica del retro e il tracciato di taglio. Il cliente ha scelto il sughero per il fronte e una carta kote di 180 g per il retro. Lo stampatore digitale ha stampato sia il sughero pre-trattato che la carta kote. Successivamente i due tipi di carta stampati sono stati consegnati allo scatolificio che li ha accoppiati, inserendo in mezzo uno strato di cartone spessorato, e poi li ha tagliati con plotter in piano».

La richiesta del cliente di avere etichette altamente personalizzate, che esprimessero la naturalità del prodotto e in una piccola tiratura è stata così soddisfatta. Ma le opportunità della stampa su sughero non si fermano qui; l’utilizzo principale che se ne può fare, infatti, è quello del rifascio, ovvero l’incollatura su qualsiasi packaging in tradizionale cartoncino, scatola o astuccio. I passaggi di lavorazione non sono complessi, ma vanno fatti con molta attenzione: l’ingrediente più importante è forse proprio la sinergia tra stampatore e cartotecnica.

> Stampare sulla juta

Grezza e ruvida, inaspettatamente creativa

UNA NUOVA VITA PER LA “TELA DA SACCO”

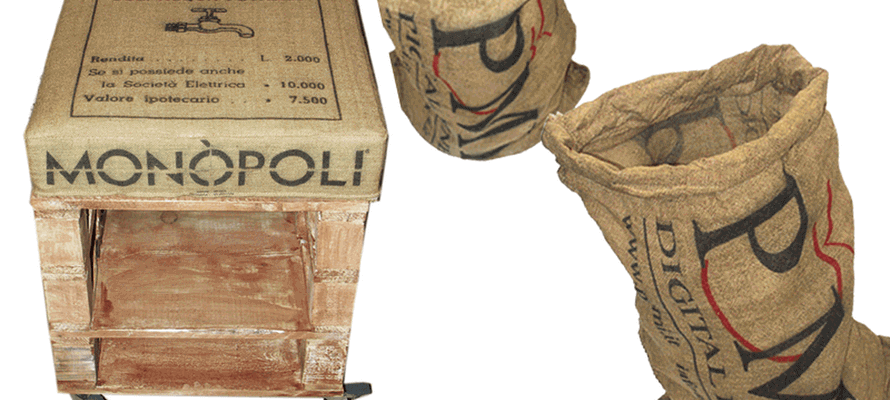

Naturale, ecologica, insieme antichissima e moderna. La juta si pone accanto al sughero come materiale da riscoprire per un’infinità di usi, soprattutto nell’interior decoration, nel design, nella produzione di oggetti e complementi d’arredo. E, con una serie di accortezze, si può anche stampare. Ci racconta la sua esperienza Alberto Pomi che nella sua azienda di Vicenza ha stampato praticamente su tutto, dal cuoio ai bancali di legno grezzo, dal legno laccato per mobili al vetro, al cristallo, al metallo fino alla palladiana pietra di Vicenza. «I problemi principali li pone la struttura fisica stessa della juta», che è anche però il suo pregio, la caratteristica che la fa scegliere per progetti di design innovativi. «La trama grossa, irregolare, la ruvidezza, la scarsa planarità infatti rendono impossibile la riproduzione di grafismi fini e in generale possono costituire inconvenienti per una stampa di qualità, ma grazie alla tecnologia flatbed è possibile superarli, ovviamente con molta accortezza durante la fase di stampa.

Naturale ed ecologica al 100% la juta per la sua particolare trama tradizionalmente viene stampata in flessografia o in serigrafia.

Per quanto riguarda i colori, si può stampare sia sulla juta grezza, color sacco, sia su quella sbiancata». Gli effetti che si ottengono sono ovviamente diversi: se sulla juta naturale è meglio non eccedere con le tinte anche per far risaltare la specificità del materiale, su quella bianca si può dare il via libera alla fantasia e utilizzare le normali tinte (meglio colori piatti, le sfumature non avranno certo una buona resa) disponibili. Tra gli oggetti d’arredo realizzati da Pomi i divertenti sgabelli “Monopoli”, la cui base è costituita da legno di bancale recuperato poi montato su rotelle, e le cui sedute riproducono (in monocromo o in quadricromia su juta bianca) le caselle del celebre gioco di società. Da segnalare anche i portaoggetti a sacchetto, realizzati sempre in juta, poi stampati in flatbed e infine immersi in una soluzione di colla vinilica. Estratti dalla colla, viene data loro la forma desiderata e mano a mano che la colla asciuga, i sacchetti si irrigidiscono, mantenendo però il loro tipico aspetto “morbido”.