In principio fu la serigrafia

«Uno dei punti di forza del processo serigrafico è la sua capacità di stampare su qualsiasi materiale, di qualsiasi dimensione, di qualsiasi spessore, con qualsiasi colore e in qualsiasi quantità», ha scritto J. I. Biegeleisen nel suo The Complete Book of Silk Screen Printing Production. Ecco perché la serigrafia è la tecnica che ha permesso la nascita stessa degli oggetti promozionali, sostituita poi, a seconda delle esigenze, dalla tampografia, e oggi affiancata dalla stampa digitale. Qui vi raccontiamo la sua storia e le sue evoluzioni.

Di Lorenzo Capitani | Su PRINTlovers 104

È il 1938 quando esce a New York Technical problems of the artist: technique of the silk screen process di Anthony Velonis, artista e designer americano, figura chiave nella storia della serigrafia: è stato lui, infatti, a trasformarla da tecnica artigianale a forma d’arte, a tecnica di stampa industriale per come la conosciamo. Anthony era un ragazzone di origine greca che dal 1932 lavorava per la WPA, la Works Progress Administration, una delle maggiori agenzie americane nota, tra l’altro, perché durante il New Deal diede lavoro a milioni di persone e contribuì a far uscire il Paese dalla Grande Depressione. Velonis ebbe l’intuizione di suggerire alla WPA di usare la serigrafia, allora poco conosciuta, per stampare i cartelloni pubblicitari, aumentando la produttività.

La WPA all’epoca aveva un programma specifico di sostegno per le arti visive, il Federal Art Project, che coinvolgeva più di 10.000 tra artisti e artigiani in tutti gli Stati Uniti. La tecnica piacque molto e fu adottata su larga scala: costava poco, era facile e consentiva all’artista di impiegare da 16 a 20 colori in una stampa (come nell’opera 6:30 p.m. dello stesso Velonis), mentre la litografia a colori era molto più limitata. Velonis scrisse anche un manualetto di 40 pagine sulla serigrafia, talmente diffuso da circolare in ciclostile. Bisogna aspettare però il 1937 per trovare per la prima volta il termine “Serigraphy”, coniato da Carl Zigrosser, autore di Six Centuries of Prints (1937): fino a quel momento infatti, si usava “screenprinting” o “silkscreen”.

La catena di montaggio di Andy

Le silhouette nette, i colori pieni e solidi, i messaggi incisivi ottenuti con questa nuova tecnica erano perfetti per i cartelloni che tappezzavano le metropoli americane e la facilità della lavorazione era l’ideale per industrializzare il processo. E proprio la semplicità e la replicabilità industriale della serigrafia erano quello che cercava Andy Warhol. “Nell’agosto del ’62” dichiarò in un’intervista “ho cominciato a eseguire serigrafie. Il metodo del timbro a gomma di cui mi ero servito per replicare immagini all’improvviso mi era sembrato troppo casalingo; volevo qualcosa di più forte, che desse un più preciso effetto di catena di montaggio. […] Si ottiene la stessa immagine, ogni volta con qualche lieve differenza. Era tutto così semplice, rapido, casuale.” Warhol aveva una formazione da grafico pubblicitario e fino a quel momento aveva usato per riprodurre in serie le sue opere la tecnica della “blotted line”, che consiste nel ripassare i contorni di un disegno con l’inchiostro molto liquido e poi imprimerlo su un foglio di carta assorbente per ottenere una copia; oppure ritagliava una gomma molto morbida per ottenere una sorta di stampo per riprodurre immagini o disegni semplici e lineari. La scoperta della serigrafia cambiò la sua vita e la storia dell’arte.

Un’invenzione collettiva

Nonostante questi due artisti, l’invenzione della serigrafia, come tante volte nella storia dell’uomo, non può essere associata a qualche figura leggendaria come Gutenberg o Senefelder. C’è una data precisa che segna la storica scoperta di Gutenberg dei caratteri mobili: il 1450. E si dice che Senefelder abbia scoperto casualmente la litografia scrivendo un biglietto per il bucato su una pietra ricoperta di grasso, nel 1796. La serigrafia invece non ha un “atto di nascita”, è la classica innovazione collettiva, come la intende Stephen Jay Gould, paleontologo e saggista americano, che si è sviluppata in diversi luoghi in modo spontaneo e indipendente.

Sembra che tutto sia nato dagli stencil. C’è chi dice che già i Fenici e gli Egiziani li usassero per applicare decorazioni su tessuti e pareti. Ma la tecnica più vicina alla nostra serigrafia, probabilmente, è quella degli antichi giapponesi che usavano stencil di carta oleata piuttosto spessa attraverso i quali venivano ritagliate delle aperture, e, per impedire che le parti isolate della carta ritagliata cadessero, veniva usata una fitta rete di capelli, poi sostituiti dalla seta. In seguito però la serigrafia appare e scompare attraverso i secoli senza mai prendere veramente piede, fino alla Francia della metà del ‘700, quando Jean Papillon il Giovane cominciò a produrre la carta da parati con il metodo detto “pochoir”. Rispetto all’attuale serigrafia non c’era il telaio, che fa la sua comparsa per la prima volta in modo ufficiale nel brevetto del 1907 dell’inglese Samuel Simon come supporto allo stencil. Alla tecnica di Simon, però, mancava ancora la racla per stendere il colore, sostituita da un semplice pennello.

Come si fa una serigrafia

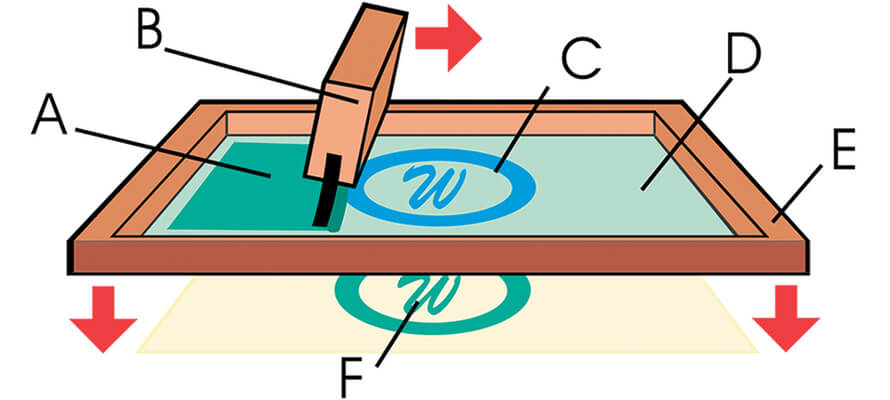

La serigrafia oggi è un processo di stampa permeografico diretto che si compone di due fasi: la fotoimpressione del telaio serigrafico per la creazione del grafismo da stampare e la stampa vera e propria. Si parte preparando un telaio, composto da un’intelaiatura rigida (E) e una rete a maglia fine tesa uniformemente, che viene ricoperto con un’emulsione fotosensibile (D). A esso viene sovrapposta una pellicola fotografica trasparente che riporta il disegno da stampare (C). Il telaio così preparato viene esposto a una sorgente di luce ultravioletta a 365 nm che fa indurire l’emulsione solo nelle aree esposte alla luce, mentre le aree coperte dal disegno rimangono solubili. Il disegno funge da maschera: le aree scure della grafica impediscono alla luce di passare, mentre le aree trasparenti permettono l’esposizione. Lavando il telaio con un getto d’acqua a pressione si dissolve l’emulsione non indurita, lasciando la sagoma trasparente della grafica attraverso la quale passerà l’inchiostro.

Il telaio così preparato è pronto per la stampa. Viene montato su un banco serigrafico che assicura la giusta stabilità e una pressione uniforme durante la stampa, mentre il supporto da stampare viene posizionato sotto il telaio. Si versa l’inchiostro serigrafico nella parte superiore del telaio (A) e con una spatola, detta racla (B), si spinge l’inchiostro attraverso la rete del telaio, esercitando una pressione uniforme. Solo le aree del disegno libere da emulsione consentono il passaggio dell’inchiostro, depositandolo sulla superficie sottostante e creando l’immagine desiderata (F). Una volta completata la stampa, il telaio viene sollevato per separarlo dalla superficie stampata che viene fatta asciugare, e così via, copia dopo copia. Alla fine della tiratura il telaio può essere conservato per usi futuri o lavato dall’emulsione per essere impresso nuovamente.

Questione di fili

La chiave di tutto il processo è il telaio, o meglio il suo numero di fili, che dipende da una serie di fattori, ognuno dei quali influisce sulla qualità finale della stampa: il tipo di supporto su cui si stampa, il tipo di inchiostro utilizzato, la tipologia di dettagli presenti nel disegno e lo spessore desiderato della stampa. Il telaio serigrafico è costituito da una rete di fili di poliestere o nylon tesi su una cornice, e la densità della rete è espressa in fili per pollice (mesh count). Il numero di fili (per esempio 110, 230, 305 mesh) è un parametro che deve essere scelto in base alle esigenze specifiche del lavoro. Inchiostri più densi o opachi richiedono generalmente reti a basso mesh (60-110 mesh), poiché la loro consistenza più spessa ha bisogno di una maglia più larga per permettere un’adeguata copertura e una facile deposizione dell’inchiostro. Viceversa, inchiostri sottili o trasparenti (come gli inchiostri a base di acqua o UV) necessitano di reti a mesh più alto (150-305 mesh), in quanto permettono una maggiore precisione nella riproduzione dei dettagli e una minore quantità di inchiostro trasferito, preservando la nitidezza dei dettagli. Il numero di fili del telaio incide direttamente sulla qualità dei dettagli: più alta è la densità della rete, più fine e dettagliata sarà la stampa. Tuttavia, l’aumento del numero di fili può anche comportare una maggiore difficoltà nel trasferimento dell’inchiostro, specialmente con inchiostri più viscosi o quando si desiderano spessori elevati. Inoltre, se si utilizza una rete con un numero di fili molto alto, l’inchiostro fatica a passare e la stampa sarà più leggera e meno coprente. In questo caso, servono più passaggi. Anche la tramatura, ovvero l’orientamento e la forma della trama, può influire notevolmente sulla nitidezza e sulla precisione dell’immagine finale: più fine e regolare è, migliore sarà la definizione dell’immagine.

Al di là dei tecnicismi sulle caratteristiche dei telai, in sé la tecnica sarebbe estremamente semplice tanto che su YouTube ci sono centinaia di video che spiegano come serigrafare addirittura a casa e su Amazon ci sono kit fai da te a pochi euro. Eppure a partire dal brevetto di Simon ci sono voluti molti anni prima che la serigrafia si trasformasse nel processo industriale che conosciamo, sostenibile e qualitativamente accettabile. Finché, infatti, si trattava di serigrafare cartelloni, mezzi, bandiere e striscioni o insegne di negozi, come durante la Prima guerra mondiale e nei successivi anni Venti, bordi irregolari o sbavature erano accettabili. Il problema vero era il fatto che le vernici usate all’epoca, quasi tutte autoprodotte miscelando pigmenti e oli litografici, richiedevano ore per l’asciugatura. La svolta si ebbe nel 1929 quando Joe Ulano inventò un film fotosensibile più facile da tagliare, che aderiva più facilmente ai telai serigrafici. Fu la svolta. I produttori di vernici fiutarono un nuovo business e si lanciarono in questo nuovo mercato, trasformando una grezza pratica artigianale in un’industria.

I 5 “qualsiasi”

In cosa risieda il successo della serigrafia lo spiega bene J. I. Biegeleisen nel suo The Complete Book of Silk Screen Printing Production: «uno dei punti di forza del processo serigrafico è la sua capacità di stampare su qualsiasi materiale, di qualsiasi dimensione, di qualsiasi spessore, con qualsiasi colore e in qualsiasi quantità». Dovremmo aggiungere “quasi”, ma indubbiamente la stampa serigrafica è l’unica tecnologia che permette di scegliere quale spessore di inchiostro vogliamo ottenere, e per questo è la più utilizzata anche nella decorazione industriale. È l’unica poi che consente di utilizzare una grandissima varietà di inchiostri per ottenere una serie infinita di effetti. Ed è l’unica che consente di stampare su una lista di supporti davvero lunga, dai tessuti alla carta, dal legno ai metalli, dal vetro alla plastica alla ceramica, grezzi o opportunamente trattati. Paradossalmente la serigrafia su carta, con la quale da addetti ai lavori abbiamo certamente più familiarità, è la meno usata rispetto ad altre serigrafie, prima fra tutte quella tessile. Ci sono poi settori industriali che non possono fare a meno della serigrafia: l’automotive ne è un esempio, per il quale essa è a oggi ancora insostituibile. Solo la serigrafia è infatti in grado di assicurare resistenza agli agenti chimici, all’abrasione, agli agenti esterni e alla luce di scritte o pittogrammi su plastiche e metalli. Ma anche l’industria dei semiconduttori ne fa largo uso per i PCB, o circuiti stampati. Non solo vengono serigrafate con inchiostri epossidici non conduttivi le informazioni sulle piastre in silicio come nomi dei connettori, resistori, valori dei condensatori, polarità delle parti, posizioni dei punti di prova, ma possono essere realizzati anche i circuiti veri e propri, ovviamente con inchiostri conduttivi, isolati o resistenti.

Supporti e inchiostri d’ogni tipo

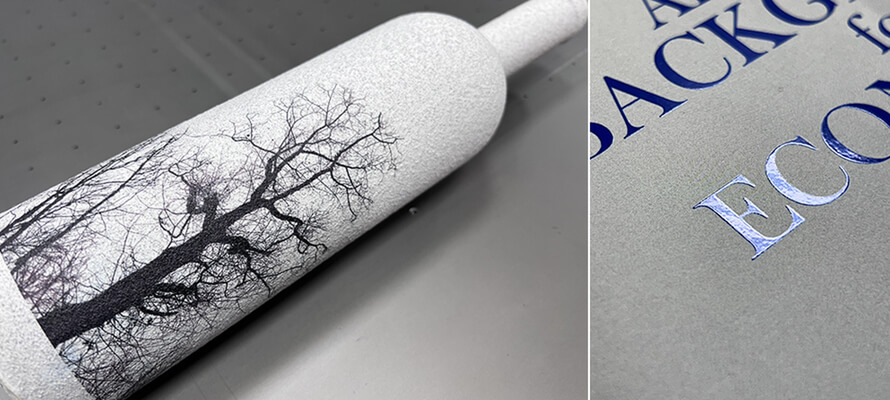

Questa ampia gamma di materiali e applicazioni è dovuta essenzialmente alla possibilità di serigrafare supporti con spessori molto maggiori rispetto a qualsiasi altra tecnica di stampa, quando non addirittura oggetti finiti, e soprattutto senza nessuna pressione: il telaio infatti si appoggia al supporto, è la racla che spinge l’inchiostro oltre la maglia imprimendo il disegno, l’importante è che la superficie del supporto di stampa sia parallela al telaio. Con i telai giusti e cilindri rotanti e adatti a stampare su superfici curve si possono serigrafare bottiglie e lattine. Oggetti concavi però, non convessi o con forme irregolari o bordi rialzati: per le superfici non planari la soluzione migliore rimane la stampa o la serigrafia digitale diretta o la più tradizionale tampografia. Si possono serigrafare anche vetro, porcellana e ceramica, non solo con inchiostri tradizionali, ma anche usando come inchiostro una polvere vitrea che, miscelata con un veicolo, assume una consistenza pastosa “raclabile” e, cotta in forno a 600-650 °C, diventa un tutt’uno con il supporto.

Effetti speciali

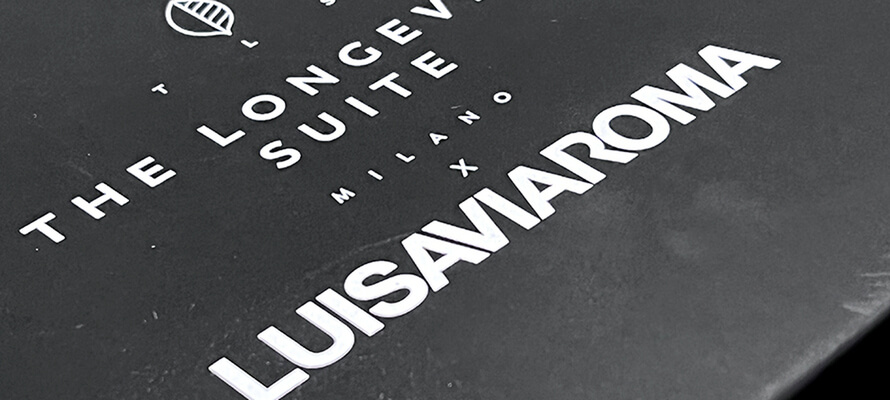

Il vero punto di forza della serigrafia è la moltitudine di effetti che si riescono a ottenere grazie alla combinazione giusta tra numero di fili del telaio, tipo di inchiostro e tecnologie di asciugatura. Solo in serigrafia – da sola o in combinazione con tutte le altre tecniche di stampa e nobilitazione – si può ottenere l’ampia gamma di effetti speciali determinata dalla disponibilità di gamme di inchiostri specifici che comprendono inchiostri lucidi, opachi, satinati, con effetti a rilievo, glitter, metallizzati, cangianti, iridescenti, luminescenti, retroriflettenti, soft-touch, trasparenti con la luce ma che si illuminano al buio, termocromatici che cambiano colore al variare della temperatura, fotocromatici in grado di reagire alla luce solare. Si può andare dalla stampa serigrafica che, per coprenza e finitura, dà semplicemente un grado di lucido o di solidità al colore superiore alla stampa offset, alla classica verniciatura lucida a registro su plastifica opaca, per dare enfasi e risalto a un elemento grafico, a effetti 3D importanti con spessori che possono arrivare anche agli 800 micron. Tra gli effetti tattili più interessanti, oltre al citato soft-touch, o effetto pesca, ci sono l’effetto skin, o buccia d’arancia, molto simile al drip-off; il durex, ovvero una vernice serigrafica ruvida al tatto leggermente opacizzante con diversi gradi di ruvidità; l’effetto lavagna, simile al tatto all’ardesia e sul quale è possibile scrivere con il gesso; lo scratch-off, ottenuto con inchiostro grattabile, e l’effetto stone, in grado di riprodurre sullo stampato la sensazione tattile di materiali grezzi e ruvidi, come la pietra, il cemento o certe venature del legno.

La serigrafia si pone anche come valida alternativa ad altre lavorazioni. È il caso della serigrafia spessorata che può essere usata al posto dello sbalzo a secco che consente di ottenere un piacevole effetto 3D sopra le stampe offset con il vantaggio di non avere il segno dello sfondamento della carta. Particolarmente indicata con la stampa spessorata è la realizzazione di impianti Braille da stampare su astucci, scatole e packaging in genere.

La serigrafia digitale

Come per la stampa offset, la verniciatura, l’impressione a caldo e la fustellatura, anche la serigrafia ha la sua versione digitale, una tecnica ibrida che combina il principio della serigrafia tradizionale con le capacità avanzate delle stampanti digitali. Invece di utilizzare telai e inchiostri applicati manualmente, nella serigrafia digitale l’immagine viene elaborata e trasferita direttamente dal file alla superficie da stampare tramite testine di stampa a getto d’inchiostro che depositano l’inchiostro su una vasta gamma di supporti, oppure integrando tecnologie UV per polimerizzare istantaneamente gli inchiostri. Non è necessario creare un telaio per ogni colore o immagine, il che riduce i tempi e i costi di setup, rendendo il metodo adatto a produzioni personalizzate o a basse tirature. In più la serigrafia digitale – ci racconta Boris Boscarol, titolare di rtm.agency, – «consente gradazioni di colore, sfumature o immagini fotografiche complesse; è possibile realizzare disegni retinati grazie alla precisione del controllo delle testine di stampa. A differenza della serigrafia tradizionale, in cui i retini dipendono dalla dimensione della maglia del telaio, nella versione digitale il retino è creato direttamente dal software, permettendo un controllo preciso e risultati omogenei. Questo è particolarmente utile per immagini fotografiche o disegni con gradazioni tonali complesse come quelle che realizzo per i creativi che vengono da noi».

Il digitale sta progressivamente ibridando questa tecnica tanto che la differenza tra stampa e serigrafia digitale diventa sempre più complessa da cogliere. Tolto il telaio le due tecnologie sono del tutto sovrapponibili, o meglio sempre più macchine consentono stampa e finissaggi tipici di entrambe, anche in linea e su copia singola. Paradossalmente, è proprio il contrario di quella serializzazione che ricercava Warhol.

La tampografia

Nata agli inizi del ’900 per l’industria orologiaia svizzera per la stampa dei quadranti, la tampografia si pone come tecnica di stampa indiretta complementare alla serigrafia tradizionale e digitale, dotata di specificità proprie. Si basa sull’uso di un tampone elastico in silicone che trasferisce un’immagine da una matrice incisa (cliché) a una superficie che può essere curva, irregolare o tridimensionale. Questo la rende ideale per oggetti finiti come penne, tappi, componenti elettronici, articoli promozionali e molti altri materiali di forme non piane.

Rispetto alla serigrafia, la tampografia si distingue per la capacità di adattarsi a superfici difficili da raggiungere o con geometrie complesse, dove l’applicazione di un telaio serigrafico risulterebbe impossibile o poco pratica. Ma pone molti limiti. Se la serigrafia eccelle nella stampa su aree ampie e piane, la tampografia è sì ideale per dettagli minuti e superfici curve o irregolari, ma non è conveniente su grandi superfici né tecnicamente possibile. Anche sulla resa grafica non consente la riproduzione di immagini a colori, come foto o retini, né permette effetti tridimensionali o tattili. Il suo terreno di applicazione è la stampa di decorazioni, loghi e grafiche su prodotti di consumo, anche con dettagli molto piccoli, come numeri di serie, codici o texture sottili, che richiedono finiture durevoli e resistenti agli agenti chimici o all’usura. Insomma, sono la grafica e l’uso cui è destinata a guidare in un mercato che continua a ritenerla una valida alternativa quando sono richieste alta definizione e personalizzazione.

Di Lorenzo Capitani | Su PRINTlovers 104

È il 1938 quando esce a New York Technical problems of the artist: technique of the silk screen process di Anthony Velonis, artista e designer americano, figura chiave nella storia della serigrafia: è stato lui, infatti, a trasformarla da tecnica artigianale a forma d’arte, a tecnica di stampa industriale per come la conosciamo. Anthony era un ragazzone di origine greca che dal 1932 lavorava per la WPA, la Works Progress Administration, una delle maggiori agenzie americane nota, tra l’altro, perché durante il New Deal diede lavoro a milioni di persone e contribuì a far uscire il Paese dalla Grande Depressione. Velonis ebbe l’intuizione di suggerire alla WPA di usare la serigrafia, allora poco conosciuta, per stampare i cartelloni pubblicitari, aumentando la produttività.

La WPA all’epoca aveva un programma specifico di sostegno per le arti visive, il Federal Art Project, che coinvolgeva più di 10.000 tra artisti e artigiani in tutti gli Stati Uniti. La tecnica piacque molto e fu adottata su larga scala: costava poco, era facile e consentiva all’artista di impiegare da 16 a 20 colori in una stampa (come nell’opera 6:30 p.m. dello stesso Velonis), mentre la litografia a colori era molto più limitata. Velonis scrisse anche un manualetto di 40 pagine sulla serigrafia, talmente diffuso da circolare in ciclostile. Bisogna aspettare però il 1937 per trovare per la prima volta il termine “Serigraphy”, coniato da Carl Zigrosser, autore di Six Centuries of Prints (1937): fino a quel momento infatti, si usava “screenprinting” o “silkscreen”.

La catena di montaggio di Andy

Le silhouette nette, i colori pieni e solidi, i messaggi incisivi ottenuti con questa nuova tecnica erano perfetti per i cartelloni che tappezzavano le metropoli americane e la facilità della lavorazione era l’ideale per industrializzare il processo. E proprio la semplicità e la replicabilità industriale della serigrafia erano quello che cercava Andy Warhol. “Nell’agosto del ’62” dichiarò in un’intervista “ho cominciato a eseguire serigrafie. Il metodo del timbro a gomma di cui mi ero servito per replicare immagini all’improvviso mi era sembrato troppo casalingo; volevo qualcosa di più forte, che desse un più preciso effetto di catena di montaggio. […] Si ottiene la stessa immagine, ogni volta con qualche lieve differenza. Era tutto così semplice, rapido, casuale.” Warhol aveva una formazione da grafico pubblicitario e fino a quel momento aveva usato per riprodurre in serie le sue opere la tecnica della “blotted line”, che consiste nel ripassare i contorni di un disegno con l’inchiostro molto liquido e poi imprimerlo su un foglio di carta assorbente per ottenere una copia; oppure ritagliava una gomma molto morbida per ottenere una sorta di stampo per riprodurre immagini o disegni semplici e lineari. La scoperta della serigrafia cambiò la sua vita e la storia dell’arte.

Un’invenzione collettiva

Nonostante questi due artisti, l’invenzione della serigrafia, come tante volte nella storia dell’uomo, non può essere associata a qualche figura leggendaria come Gutenberg o Senefelder. C’è una data precisa che segna la storica scoperta di Gutenberg dei caratteri mobili: il 1450. E si dice che Senefelder abbia scoperto casualmente la litografia scrivendo un biglietto per il bucato su una pietra ricoperta di grasso, nel 1796. La serigrafia invece non ha un “atto di nascita”, è la classica innovazione collettiva, come la intende Stephen Jay Gould, paleontologo e saggista americano, che si è sviluppata in diversi luoghi in modo spontaneo e indipendente.

Sembra che tutto sia nato dagli stencil. C’è chi dice che già i Fenici e gli Egiziani li usassero per applicare decorazioni su tessuti e pareti. Ma la tecnica più vicina alla nostra serigrafia, probabilmente, è quella degli antichi giapponesi che usavano stencil di carta oleata piuttosto spessa attraverso i quali venivano ritagliate delle aperture, e, per impedire che le parti isolate della carta ritagliata cadessero, veniva usata una fitta rete di capelli, poi sostituiti dalla seta. In seguito però la serigrafia appare e scompare attraverso i secoli senza mai prendere veramente piede, fino alla Francia della metà del ‘700, quando Jean Papillon il Giovane cominciò a produrre la carta da parati con il metodo detto “pochoir”. Rispetto all’attuale serigrafia non c’era il telaio, che fa la sua comparsa per la prima volta in modo ufficiale nel brevetto del 1907 dell’inglese Samuel Simon come supporto allo stencil. Alla tecnica di Simon, però, mancava ancora la racla per stendere il colore, sostituita da un semplice pennello.

Come si fa una serigrafia

La serigrafia oggi è un processo di stampa permeografico diretto che si compone di due fasi: la fotoimpressione del telaio serigrafico per la creazione del grafismo da stampare e la stampa vera e propria. Si parte preparando un telaio, composto da un’intelaiatura rigida (E) e una rete a maglia fine tesa uniformemente, che viene ricoperto con un’emulsione fotosensibile (D). A esso viene sovrapposta una pellicola fotografica trasparente che riporta il disegno da stampare (C). Il telaio così preparato viene esposto a una sorgente di luce ultravioletta a 365 nm che fa indurire l’emulsione solo nelle aree esposte alla luce, mentre le aree coperte dal disegno rimangono solubili. Il disegno funge da maschera: le aree scure della grafica impediscono alla luce di passare, mentre le aree trasparenti permettono l’esposizione. Lavando il telaio con un getto d’acqua a pressione si dissolve l’emulsione non indurita, lasciando la sagoma trasparente della grafica attraverso la quale passerà l’inchiostro.

Il telaio così preparato è pronto per la stampa. Viene montato su un banco serigrafico che assicura la giusta stabilità e una pressione uniforme durante la stampa, mentre il supporto da stampare viene posizionato sotto il telaio. Si versa l’inchiostro serigrafico nella parte superiore del telaio (A) e con una spatola, detta racla (B), si spinge l’inchiostro attraverso la rete del telaio, esercitando una pressione uniforme. Solo le aree del disegno libere da emulsione consentono il passaggio dell’inchiostro, depositandolo sulla superficie sottostante e creando l’immagine desiderata (F). Una volta completata la stampa, il telaio viene sollevato per separarlo dalla superficie stampata che viene fatta asciugare, e così via, copia dopo copia. Alla fine della tiratura il telaio può essere conservato per usi futuri o lavato dall’emulsione per essere impresso nuovamente.

Questione di fili

La chiave di tutto il processo è il telaio, o meglio il suo numero di fili, che dipende da una serie di fattori, ognuno dei quali influisce sulla qualità finale della stampa: il tipo di supporto su cui si stampa, il tipo di inchiostro utilizzato, la tipologia di dettagli presenti nel disegno e lo spessore desiderato della stampa. Il telaio serigrafico è costituito da una rete di fili di poliestere o nylon tesi su una cornice, e la densità della rete è espressa in fili per pollice (mesh count). Il numero di fili (per esempio 110, 230, 305 mesh) è un parametro che deve essere scelto in base alle esigenze specifiche del lavoro. Inchiostri più densi o opachi richiedono generalmente reti a basso mesh (60-110 mesh), poiché la loro consistenza più spessa ha bisogno di una maglia più larga per permettere un’adeguata copertura e una facile deposizione dell’inchiostro. Viceversa, inchiostri sottili o trasparenti (come gli inchiostri a base di acqua o UV) necessitano di reti a mesh più alto (150-305 mesh), in quanto permettono una maggiore precisione nella riproduzione dei dettagli e una minore quantità di inchiostro trasferito, preservando la nitidezza dei dettagli. Il numero di fili del telaio incide direttamente sulla qualità dei dettagli: più alta è la densità della rete, più fine e dettagliata sarà la stampa. Tuttavia, l’aumento del numero di fili può anche comportare una maggiore difficoltà nel trasferimento dell’inchiostro, specialmente con inchiostri più viscosi o quando si desiderano spessori elevati. Inoltre, se si utilizza una rete con un numero di fili molto alto, l’inchiostro fatica a passare e la stampa sarà più leggera e meno coprente. In questo caso, servono più passaggi. Anche la tramatura, ovvero l’orientamento e la forma della trama, può influire notevolmente sulla nitidezza e sulla precisione dell’immagine finale: più fine e regolare è, migliore sarà la definizione dell’immagine.

Al di là dei tecnicismi sulle caratteristiche dei telai, in sé la tecnica sarebbe estremamente semplice tanto che su YouTube ci sono centinaia di video che spiegano come serigrafare addirittura a casa e su Amazon ci sono kit fai da te a pochi euro. Eppure a partire dal brevetto di Simon ci sono voluti molti anni prima che la serigrafia si trasformasse nel processo industriale che conosciamo, sostenibile e qualitativamente accettabile. Finché, infatti, si trattava di serigrafare cartelloni, mezzi, bandiere e striscioni o insegne di negozi, come durante la Prima guerra mondiale e nei successivi anni Venti, bordi irregolari o sbavature erano accettabili. Il problema vero era il fatto che le vernici usate all’epoca, quasi tutte autoprodotte miscelando pigmenti e oli litografici, richiedevano ore per l’asciugatura. La svolta si ebbe nel 1929 quando Joe Ulano inventò un film fotosensibile più facile da tagliare, che aderiva più facilmente ai telai serigrafici. Fu la svolta. I produttori di vernici fiutarono un nuovo business e si lanciarono in questo nuovo mercato, trasformando una grezza pratica artigianale in un’industria.

I 5 “qualsiasi”

In cosa risieda il successo della serigrafia lo spiega bene J. I. Biegeleisen nel suo The Complete Book of Silk Screen Printing Production: «uno dei punti di forza del processo serigrafico è la sua capacità di stampare su qualsiasi materiale, di qualsiasi dimensione, di qualsiasi spessore, con qualsiasi colore e in qualsiasi quantità». Dovremmo aggiungere “quasi”, ma indubbiamente la stampa serigrafica è l’unica tecnologia che permette di scegliere quale spessore di inchiostro vogliamo ottenere, e per questo è la più utilizzata anche nella decorazione industriale. È l’unica poi che consente di utilizzare una grandissima varietà di inchiostri per ottenere una serie infinita di effetti. Ed è l’unica che consente di stampare su una lista di supporti davvero lunga, dai tessuti alla carta, dal legno ai metalli, dal vetro alla plastica alla ceramica, grezzi o opportunamente trattati. Paradossalmente la serigrafia su carta, con la quale da addetti ai lavori abbiamo certamente più familiarità, è la meno usata rispetto ad altre serigrafie, prima fra tutte quella tessile. Ci sono poi settori industriali che non possono fare a meno della serigrafia: l’automotive ne è un esempio, per il quale essa è a oggi ancora insostituibile. Solo la serigrafia è infatti in grado di assicurare resistenza agli agenti chimici, all’abrasione, agli agenti esterni e alla luce di scritte o pittogrammi su plastiche e metalli. Ma anche l’industria dei semiconduttori ne fa largo uso per i PCB, o circuiti stampati. Non solo vengono serigrafate con inchiostri epossidici non conduttivi le informazioni sulle piastre in silicio come nomi dei connettori, resistori, valori dei condensatori, polarità delle parti, posizioni dei punti di prova, ma possono essere realizzati anche i circuiti veri e propri, ovviamente con inchiostri conduttivi, isolati o resistenti.

Supporti e inchiostri d’ogni tipo

Questa ampia gamma di materiali e applicazioni è dovuta essenzialmente alla possibilità di serigrafare supporti con spessori molto maggiori rispetto a qualsiasi altra tecnica di stampa, quando non addirittura oggetti finiti, e soprattutto senza nessuna pressione: il telaio infatti si appoggia al supporto, è la racla che spinge l’inchiostro oltre la maglia imprimendo il disegno, l’importante è che la superficie del supporto di stampa sia parallela al telaio. Con i telai giusti e cilindri rotanti e adatti a stampare su superfici curve si possono serigrafare bottiglie e lattine. Oggetti concavi però, non convessi o con forme irregolari o bordi rialzati: per le superfici non planari la soluzione migliore rimane la stampa o la serigrafia digitale diretta o la più tradizionale tampografia. Si possono serigrafare anche vetro, porcellana e ceramica, non solo con inchiostri tradizionali, ma anche usando come inchiostro una polvere vitrea che, miscelata con un veicolo, assume una consistenza pastosa “raclabile” e, cotta in forno a 600-650 °C, diventa un tutt’uno con il supporto.

Effetti speciali

Il vero punto di forza della serigrafia è la moltitudine di effetti che si riescono a ottenere grazie alla combinazione giusta tra numero di fili del telaio, tipo di inchiostro e tecnologie di asciugatura. Solo in serigrafia – da sola o in combinazione con tutte le altre tecniche di stampa e nobilitazione – si può ottenere l’ampia gamma di effetti speciali determinata dalla disponibilità di gamme di inchiostri specifici che comprendono inchiostri lucidi, opachi, satinati, con effetti a rilievo, glitter, metallizzati, cangianti, iridescenti, luminescenti, retroriflettenti, soft-touch, trasparenti con la luce ma che si illuminano al buio, termocromatici che cambiano colore al variare della temperatura, fotocromatici in grado di reagire alla luce solare. Si può andare dalla stampa serigrafica che, per coprenza e finitura, dà semplicemente un grado di lucido o di solidità al colore superiore alla stampa offset, alla classica verniciatura lucida a registro su plastifica opaca, per dare enfasi e risalto a un elemento grafico, a effetti 3D importanti con spessori che possono arrivare anche agli 800 micron. Tra gli effetti tattili più interessanti, oltre al citato soft-touch, o effetto pesca, ci sono l’effetto skin, o buccia d’arancia, molto simile al drip-off; il durex, ovvero una vernice serigrafica ruvida al tatto leggermente opacizzante con diversi gradi di ruvidità; l’effetto lavagna, simile al tatto all’ardesia e sul quale è possibile scrivere con il gesso; lo scratch-off, ottenuto con inchiostro grattabile, e l’effetto stone, in grado di riprodurre sullo stampato la sensazione tattile di materiali grezzi e ruvidi, come la pietra, il cemento o certe venature del legno.

La serigrafia si pone anche come valida alternativa ad altre lavorazioni. È il caso della serigrafia spessorata che può essere usata al posto dello sbalzo a secco che consente di ottenere un piacevole effetto 3D sopra le stampe offset con il vantaggio di non avere il segno dello sfondamento della carta. Particolarmente indicata con la stampa spessorata è la realizzazione di impianti Braille da stampare su astucci, scatole e packaging in genere.

La serigrafia digitale

Come per la stampa offset, la verniciatura, l’impressione a caldo e la fustellatura, anche la serigrafia ha la sua versione digitale, una tecnica ibrida che combina il principio della serigrafia tradizionale con le capacità avanzate delle stampanti digitali. Invece di utilizzare telai e inchiostri applicati manualmente, nella serigrafia digitale l’immagine viene elaborata e trasferita direttamente dal file alla superficie da stampare tramite testine di stampa a getto d’inchiostro che depositano l’inchiostro su una vasta gamma di supporti, oppure integrando tecnologie UV per polimerizzare istantaneamente gli inchiostri. Non è necessario creare un telaio per ogni colore o immagine, il che riduce i tempi e i costi di setup, rendendo il metodo adatto a produzioni personalizzate o a basse tirature. In più la serigrafia digitale – ci racconta Boris Boscarol, titolare di rtm.agency, – «consente gradazioni di colore, sfumature o immagini fotografiche complesse; è possibile realizzare disegni retinati grazie alla precisione del controllo delle testine di stampa. A differenza della serigrafia tradizionale, in cui i retini dipendono dalla dimensione della maglia del telaio, nella versione digitale il retino è creato direttamente dal software, permettendo un controllo preciso e risultati omogenei. Questo è particolarmente utile per immagini fotografiche o disegni con gradazioni tonali complesse come quelle che realizzo per i creativi che vengono da noi».

Il digitale sta progressivamente ibridando questa tecnica tanto che la differenza tra stampa e serigrafia digitale diventa sempre più complessa da cogliere. Tolto il telaio le due tecnologie sono del tutto sovrapponibili, o meglio sempre più macchine consentono stampa e finissaggi tipici di entrambe, anche in linea e su copia singola. Paradossalmente, è proprio il contrario di quella serializzazione che ricercava Warhol.

La tampografia

Nata agli inizi del ’900 per l’industria orologiaia svizzera per la stampa dei quadranti, la tampografia si pone come tecnica di stampa indiretta complementare alla serigrafia tradizionale e digitale, dotata di specificità proprie. Si basa sull’uso di un tampone elastico in silicone che trasferisce un’immagine da una matrice incisa (cliché) a una superficie che può essere curva, irregolare o tridimensionale. Questo la rende ideale per oggetti finiti come penne, tappi, componenti elettronici, articoli promozionali e molti altri materiali di forme non piane.

Rispetto alla serigrafia, la tampografia si distingue per la capacità di adattarsi a superfici difficili da raggiungere o con geometrie complesse, dove l’applicazione di un telaio serigrafico risulterebbe impossibile o poco pratica. Ma pone molti limiti. Se la serigrafia eccelle nella stampa su aree ampie e piane, la tampografia è sì ideale per dettagli minuti e superfici curve o irregolari, ma non è conveniente su grandi superfici né tecnicamente possibile. Anche sulla resa grafica non consente la riproduzione di immagini a colori, come foto o retini, né permette effetti tridimensionali o tattili. Il suo terreno di applicazione è la stampa di decorazioni, loghi e grafiche su prodotti di consumo, anche con dettagli molto piccoli, come numeri di serie, codici o texture sottili, che richiedono finiture durevoli e resistenti agli agenti chimici o all’usura. Insomma, sono la grafica e l’uso cui è destinata a guidare in un mercato che continua a ritenerla una valida alternativa quando sono richieste alta definizione e personalizzazione.